Wir entwickeln und fertigen sowohl extrudierte als auch gewickelte Formschläuche aus diversen Qualitäten. Das Einsatzspektrum reicht hierbei von Automotive und Maschinen bis hin zu Klimaanlagen. Die geführten Medien können flüssig, gasförmig, ölhaltig, aggressiv, kalt oder heiß sein. Wir finden eine zuverlässige Lösung und stehen unseren Kunden von der Entwicklung bis zur Serienfertigung zur Seite.

Kundenspezifische Formschläuche – Bei uns gibt es nichts von der Stange.

Individuelle Schläuche für Groß- und Kleinserien

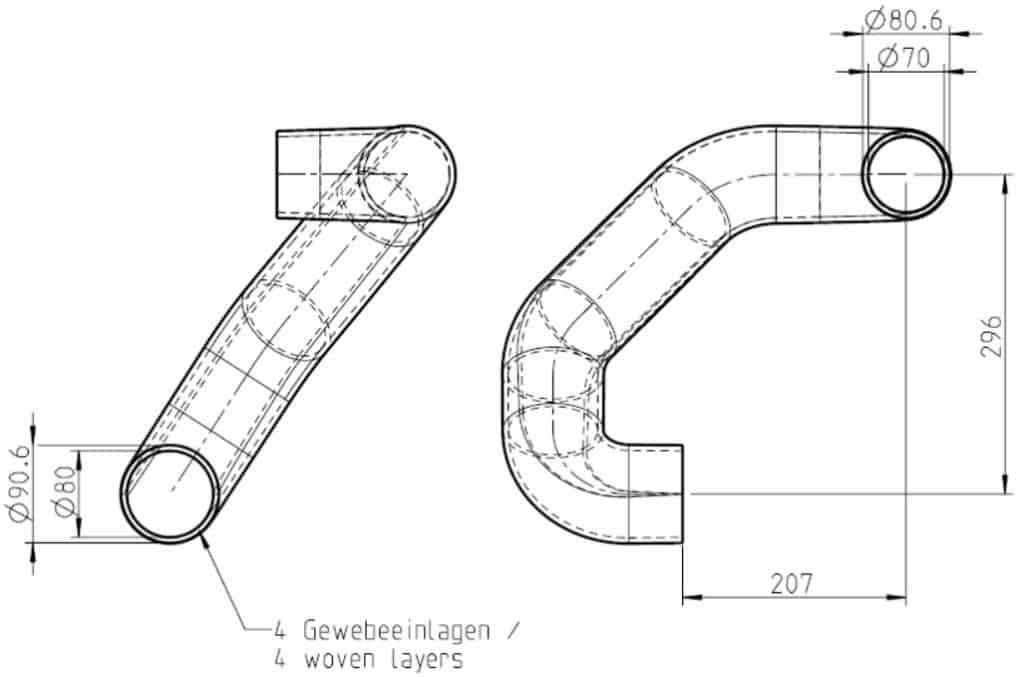

Sofern die Geometrie und das Material definiert sind, fertigen wir nach Zeichnung. Wenn allerdings nur das Ziel vorgegeben wird (z.B. Rohrleitungen durch einen günstigen Formschlauch zu ersetzen), unterstützen wir unsere Kunden von der Materialwahl bis hin zur Konstruktion im CAD (Creo 3.0). Durch spezielle Materialmischungen und Aufbauten können Beständigkeiten gegen chemische Stoffe und Säuren erreicht werden.

- EPDM kann für Schläuche mit Einsatztemperaturen bis zu 120 °C verwendet werden

- Silikon kann hingegen bis zu 200 °C eingesetzt werden

Werkstoffübersicht unserer Formschläuche

- EPDM

- NBR

- HNBR

- Silikon

- AEM

- NBR/PVC

- ECO

- CSM

- CR

- FPM

Unsere Möglichkeiten

- peroxidisch vernetz / schwefel-vernetzt

- kraftstoffresistente / chemikalienbeständige Materialien

- mit und ohne Gewebeverstärkung / Spiralen

- Schläuche nach Bedarf auch mit Gewindeeinsätzen, Verzweigungen und Muffen

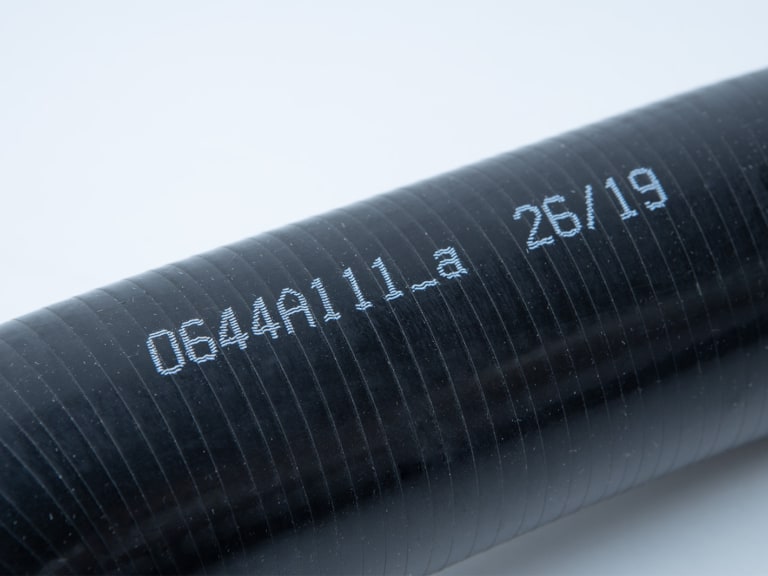

- bedruckte Formschläuche

Gewebeverstärkte Schläuche

Je nach Anforderung müssen Schläuche mit Gewebeeinlagen oder Spiralen verstärkt werden. Um einem höheren Druck stand zu halten, können z.B. Gewebeeinlagen aus Polyester oder Aramid verwendet werden. Gegen Unterdruck (z.B. bei Ansaugschläuchen) können Spiralen eingesetzt werden, die das Kollabieren des Schlauchs verhindern.

Verwendung von Formschläuchen

- Ansaugschläuche

- Kühlerschläuche

- Tankschläuche

- Heizungsschläuche

- Klimaschläuche

- Abwasserschläuche

- Turboladerschläuche

- Belüftungsschläuche

- Absaugschläuche

Herstellungsverfahren für Formschläuche

Extrudieren

- Extrusion der Schlauchseele (Innenlage)

- Gewebeverstärkung (Druckträger) aufziehen

- Extrusion der Schlauchdecke (Außenlage)

- Aufziehen des Rohlings auf Dornwerkzeug mit entsprechender Geometrie

- Vulkanisation des Schlauchs im Autoklaven

- Entformen

- Zuschnitt

Wickeln

- Spiralförmiges Umwickeln des Dornwerkzeugs mit Gummibändern

- Verbindung der Bänder durch Vulkanisation

- Entformen

- Zuschnitt

Die Extrusion kann entweder auf Dornwerkzeuge oder dornlos erfolgen. Extrudierte Schläuche haben eine glatte oder geriefte Oberfläche und sind durch das einfache Herstellungsverfahren kostengünstiger als gewickelte Schläuche.

Gewickelte Formschläuche haben außen eine Gewebestruktur und sind meist hochwertiger. Sie zeichnen sich durch eine besondere Maßhaltigkeit aus, was sich nicht zuletzt auch im Preis widerspiegelt.

Wieso Formschläuche einsetzen?

Formschläuche spielen eine entscheidende Rolle in zahlreichen Industriebereichen, darunter die Automobilindustrie, der Maschinenbau und die Luft- und Raumfahrttechnik. Diese speziell angefertigten Schläuche sind maßgeschneidert, um den einzigartigen Anforderungen verschiedener Anwendungen und Geräte gerecht zu werden. Sie bieten eine optimale Lösung für die Führung von Flüssigkeiten und Gasen in komplexen Systemen. Im Folgenden erfahren Sie, warum Formschläuche für Ihr Unternehmen unverzichtbar sind und wie sie zur Effizienzsteigerung und Kostensenkung beitragen können.

Formschläuche zeichnen sich durch ihre Flexibilität und Beständigkeit gegenüber hohen Temperaturen, Druck und aggressiven Chemikalien aus. Diese Eigenschaften machen sie zu einer idealen Wahl für anspruchsvolle industrielle Anwendungen. Durch ihre kundenspezifische Konstruktion können sie in engen oder ungewöhnlich geformten Räumen installiert werden, wo standardisierte Schläuche nicht passen würden. Dies ermöglicht eine nahtlose Integration in bestehende Systeme und trägt zur Optimierung des Raumbedarfs bei. Zusätzlich gleichen Sie Toleranzen der Umgebung aus, da sie eine gewisse Flexibilität aufweisen.

Die Verwendung von Formschläuchen kann auch die Lebensdauer Ihrer Maschinen und Anlagen verlängern. Indem sie präzise auf die spezifischen Bedürfnisse Ihrer Systeme zugeschnitten sind, minimieren sie das Risiko von Undichtigkeiten und Ausfällen, die durch ungeeignete Schlauchverbindungen verursacht werden können. Dies führt zu geringeren Wartungsanforderungen und reduzierten Betriebskosten.

Für Unternehmen, die auf Nachhaltigkeit und Effizienz setzen, bieten Formschläuche eine ausgezeichnete Lösung. Sie sind nicht nur langlebig, sondern auch wiederverwendbar und recycelbar, was sie zu einer umweltfreundlichen Option macht. Darüber hinaus verbessern sie die Energieeffizienz Ihrer Anlagen, indem sie den reibungslosen Transport von Medien sicherstellen und Energieverluste minimieren.

Abschließend lässt sich sagen, dass Formschläuche eine Schlüsselkomponente für moderne Industrieanwendungen darstellen. Ihre maßgeschneiderte Anpassungsfähigkeit, Beständigkeit und Effizienz machen sie zu einer unverzichtbaren Investition für jedes Unternehmen, das seine Produktivität steigern und gleichzeitig Kosten senken möchte. Indem Sie sich für hochwertige Formschläuche entscheiden, sichern Sie sich eine zuverlässige, langlebige Lösung, die speziell auf die Bedürfnisse Ihres Unternehmens zugeschnitten ist.

Für weitere Informationen über Formschläuche und wie sie in Ihrem Unternehmen eingesetzt werden können, können Sie uns gerne kontaktieren – wir beraten Sie hierzu gerne auch konstruktiv.

Nutzen Sie unseren Rundum-Service

- Persönliche Kundenberatung und Betreuung

- Neuentwicklung, Weiterentwicklung, Kostenoptimierung

- Erstellung von Konzeptzeichnungen, Fertigungszeichnungen und Materiallisten

- Schneller Musterbau

- Erstellung von Erstmusterprüfberichten (EMPB)

- Bedarfsgerechte Fertigung

- Internationale Serienversorgung

- Computergestützte Prozessdokumentation

- Chargenrückverfolgbarkeit

- Kontinuierliche Qualitätsüberwachung

Noch Fragen?

Gerne beraten wir Sie und erstellen Ihnen ein unverbindliches Angebot.